180-5843-6678

|

|

|

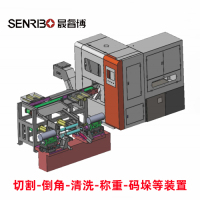

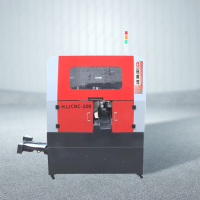

24小時不間斷生產:金屬鋸切全自動流水線的極限挑戰在金屬加工領域,全自動流水線正以“永不停機”的姿態重塑生產效率的邊界。以激光鋸切技術為核心的全自動生產線,通過集成開卷、矯平、切割、下料等工序,實現了從原料到成品的連續化作業。這種“黑燈工廠”模式將傳統生產線的間歇性運作轉化為24小時不間斷的工業脈搏,其本質是對設備可靠性、系統穩定性與智能控制能力的終極考驗。 一、設備耐力的極限測試 全自動流水線的核心挑戰在于設備在持續運行中的可靠性。激光切割機作為關鍵單元,其高功率激光器與精密傳動系統在長期運轉中面臨三重壓力: 熱累積效應:激光器連續工作導致電子元件溫度飆升,若散熱系統效率不足,可能引發性能衰減甚至停機。 機械磨損:傳送帶軸承、切割頭導軌等部件在高速摩擦下逐漸失去精度,影響切口質量與定位穩定性。 故障連鎖反應:傳感器失靈或控制系統死機等局部故障,可能引發整線癱瘓,導致生產中斷與訂單延誤。 為突破這些瓶頸,現代生產線采用強制風冷與液冷雙模散熱系統,并通過實時監測振動與溫度數據,預測性維護關鍵部件,將非計劃停機時間壓縮至最低。 二、智能控制的精準博弈 全自動流水線的另一重挑戰在于動態環境的適應性。傳統鋸切依賴固定參數,而激光鋸切需應對材料厚度波動、表面反光等復雜工況。通過AI視覺系統與邊緣計算技術的融合,生產線實現了“感知-決策-執行”的閉環: 視覺引導:3D相機實時掃描工件表面,在反光金屬或復雜幾何結構下仍保持±0.5mm的定位精度。 動態補償:當檢測到材料厚度變化時,系統自動調整激光功率與切割速度,確保切口一致性。 柔性調度:圖形化編程界面使操作員無需代碼即可重構任務流,應對緊急訂單時能快速重組生產單元。 這種智能控制能力,使生產線在無人干預下仍能維持高良品率,尤其適用于新能源汽車電池極片等精密部件的加工。

三、人機協同的邊界拓展 全自動流水線并非完全取代人力,而是重構了人機協作模式。在傳統車間,工人需頻繁干預分鋼、換刀等環節;而現代流水線通過復合機器人實現“手-眼-腦”協同: 移動機器人:搭載協作臂的AGV穿梭于機床群間,自主完成上下料,將人工干預降至最低。 零損傷抓取:末端力控傳感器確保超薄鋁板等易損物料的“零壓力”搬運,避免傳統機械手造成的劃痕。 15分鐘快速部署:預置接口使新生產線能快速對接MES系統,實現“即插即用”的敏捷響應。 這種變革釋放了工人從重復勞動中解放,轉向設備監控與工藝優化等高價值工作,推動制造業向“人機共融”的智能時代邁進。 全自動流水線的24小時運轉,是金屬加工技術從“經驗驅動”向“數據驅動”躍遷的縮影。它不僅是設備耐力的比拼,更是智能控制與柔性管理的綜合較量。隨著工業4.0的深化,未來生產線將進一步融合數字孿生與邊緣計算技術,在極限挑戰中持續突破效率與精度的天花板。 |